Qué son los electrodos? Es una varilla de metal recubierta. Está hecho de materiales con una composición similar al metal que se está soldando.Hay una variedad de factores que intervienen en la elección del electrodo adecuado para cada proyecto.

Revestimiento de los Electrodos

Cuando el metal fundido se expone al aire, absorbe oxígeno y nitrógeno, y se vuelve frágil o se ve afectado negativamente.

Se necesita una cubierta de escoria para proteger el metal de soldadura fundido o solidificado de la atmósfera. Esta cubierta se puede obtener del revestimiento del electrodo.

La composición del recubrimiento del electrodo de soldadura determina su usabilidad, así como la composición del metal de soldadura depositado y la especificación del electrodo. La formulación de recubrimientos de electrodos de soldadura se basa en principios bien establecidos de metalurgia, química y física.

El recubrimiento protege el metal del daño, estabiliza el arco y mejora la soldadura de otras maneras, que incluyen:

- Superficie de metal de soldadura lisa con bordes uniformes.

- Salpicadura mínima adyacente a la soldadura.

- Un arco de soldadura estable.

- Control de penetración

- Un recubrimiento fuerte y resistente.

- Remoción de escoria más fácil

- Tasa de deposición mejorada

Los electrodos de arco metálico pueden agruparse y clasificarse como electrodos desnudos o con recubrimiento fino, y electrodos blindados de arco o recubiertos pesados.

El electrodo cubierto es el tipo más popular de metal de relleno utilizado en la soldadura por arco. La composición de la cubierta del electrodo determina la usabilidad del electrodo, la composición del metal de soldadura depositado y la especificación del electrodo.

El tipo de electrodo utilizado depende de las propiedades específicas requeridas en la soldadura depositada. Estos incluyen resistencia a la corrosión, ductilidad, alta resistencia a la tracción, el tipo de metal base a soldar, la posición de la soldadura (plana, horizontal, vertical o elevada); y el tipo de corriente y polaridad requerida.

Clasificación de electrodos para la soldadura

El sistema de identificación de electrodos para soldadura por arco de acero se configura de la siguiente manera:

- E – indica electrodo para soldadura por arco.

- Los primeros dos (o tres) dígitos : indican la resistencia a la tracción (la resistencia del material a las fuerzas que intentan separarlo) en miles de libras por pulgada cuadrada del metal depositado. Esto se refiere a cuánto estrés puede soportar el cordón de soldadura. Si, por ejemplo, el electrodo tiene el número ’60, significa que puede soportar 60,000 libras por pulgada cuadrada.

- El tercer (o cuarto) dígito : indica la posición de la soldadura. 0 indica que la clasificación no se utiliza; 1 es para todas las posiciones; 2 es solo para posiciones planas y horizontales; 3 es solo para posición plana.

- El cuarto (o quinto) dígito : indica el tipo de recubrimiento del electrodo y el tipo de fuente de alimentación utilizada; corriente alterna o continua, polaridad directa o inversa.

- Los tipos de recubrimiento, corriente de soldadura y posición de polaridad designados por el cuarto (o quinto) dígito de identificación de la clasificación de electrodos se enumeran en la tabla 5-4 a continuación. El último número representa qué revestimientos se han utilizado en la barra. Este número, por lo tanto, influye en las corrientes que deben usarse. Este número varía de varilla a varilla y lo veremos con más detalle más adelante.

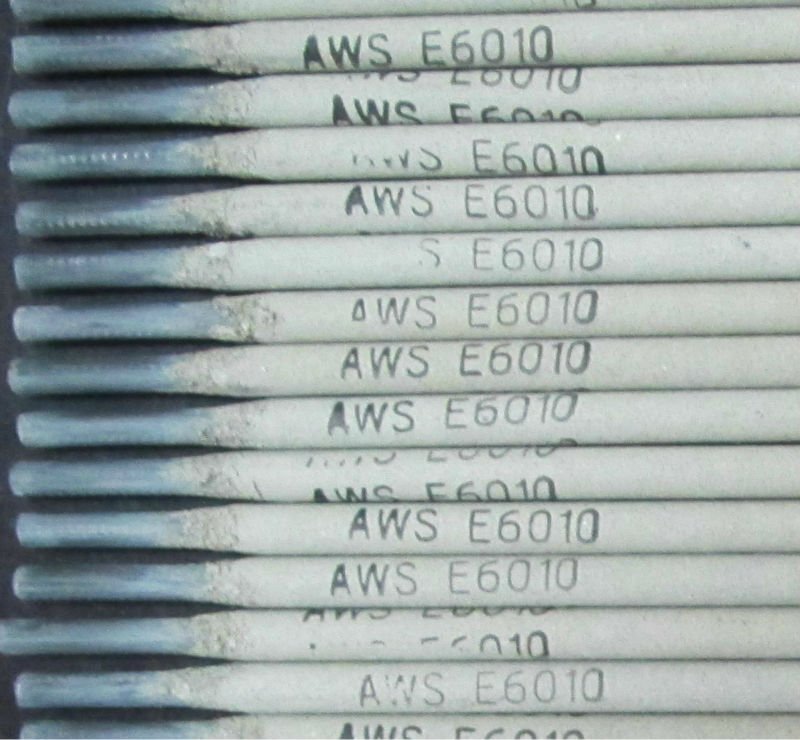

- El número E6010 : indica un electrodo de soldadura por arco con una resistencia a la tensión de alivio de tensión mínima de 60,000 psi; se usa en todas las posiciones y se requiere corriente continua de polaridad inversa.

El sistema de identificación de electrodos de soldadura para soldadura por arco de acero inoxidable se configura de la siguiente manera:

- E indica electrodo para soldadura por arco.

- Los primeros tres dígitos indicaron el tipo de acero inoxidable americano de hierro y acero.

- Los dos últimos dígitos indican la posición actual y la utilizada.

- El número E-308-16 de este sistema indica el Instituto de acero inoxidable tipo 308; utilizado en todas las posiciones; con corriente continua de polaridad alterna o inversa.

| Especificaciones | E-6010 | E-6011 | E-6012 | E-6013 | E-7018 | E-7028 |

|---|---|---|---|---|---|---|

| Revestimiento | Sodio de alta celulosa | Potasio alto en celulosa | Sodio alto en titanio | Potasio alto en titanio | Polvo de hierro bajo en hidrógeno | Polvo de hierro bajo en hidrógeno |

| Posición | Todas las posiciones | Todas las posiciones | Todas las posiciones | Todas las posiciones | Todas las posiciones | Filetes Horizontales Planos |

| Actual | DCEP | DCEP AC | DCEP AC | DCEP DCEN AC | DCEP AC | DCEP AC |

| Penetración | Profundo | Profundo | Medio | Superficial | Poco profundo a medio | Poco profundo a medio |

| Fuerza de Tensión | 60,000 PSI | 60,000 PSI | 60,000 PSI | 60,000 PSI | 70,000 PSI | 70,000 PSI |

Cada uno ofrece características que lo hacen ideal para una determinada aplicación. En aplicaciones de soldadura, la electricidad se extrae a través de un electrodo, creando un arco de electricidad en la punta del electrodo. Las soldaduras se crean cuando el arco eléctrico en la punta de un electrodo se dibuja sobre una pieza de trabajo. Muchos tipos de electrodos se funden y se transfieren a una pieza de trabajo, creando un relleno de metal, mientras que otros no se funden y simplemente proporcionan una ubicación para un arco eléctrico.

Características de los electrodos más usados

Electrodo 6010

Nombres comunes: Electrodo celulósico, Punta Blanca, o simplemente 6010.

Este tipo de electrodo a menudo se emplea para aplicaciones generales de soldadura que no requieren características especiales. También se utilizan en equipos agrícolas, tuberías, hierro forjado y equipos de carretera. Los electrodos 6011 crean soldaduras con una resistencia a la tracción mínima de alrededor de 60,000 libras por pulgada cuadrada (psi). Los soldadores pueden mantener este tipo de electrodo en cualquier posición para crear una soldadura adecuada. Los electrodos 6010 están diseñados para usarse bajo corrientes directas (CC). De acuerdo con los consejos y trucos de soldadura, los electrodos 6010 presentan un revestimiento externo de sodio con alto contenido de celulosa.

Llamado comúnmente Electrodo Celulósico, el 6010 es un electrodo usado mucho en cañerías de gas. Este electrodo ofrece una penetración profunda gracias en gran parte a su recubrimiento. Tiene un recubrimiento compuesto de celulosa (de ahí el nombre de Celulósico) , dióxido de titanio, magnesio, aluminio y desoxidantes metálicos. La celulosa constituye hasta el 30% de su peso. Como tal, a veces se denomina electrodo celulósico. Otra característica de esta varilla es que se enfría rápidamente. Además, deja una capa muy delgada de escoria que se puede quitar fácilmente.

El amperaje de la varilla de soldadura 6010

Los diferentes electrodos de soldadura tipo varilla son adecuadas para diferentes configuraciones de amperaje. Y la mejor configuración de amperaje depende del diámetro de la barra. Una varilla de soldadura 6010 de 1/8 de pulgada funciona mejor con un amperaje de entre 75 y 125 amperios.

La polaridad de la varilla de soldadura 6010

Cuando se trata de polaridad debido a su recubrimiento, este electrodo de soldadura solo se puede usar con corriente continua. Por lo tanto, es inútil cuando se combina con una máquina de soldar basada en CA.

6010 usos de varilla de soldadura

- Soldadura de tuberías (GAS)

- Soldadura de metales sucios u oxidados.

- Trabajos de reparación de carrocerías

- Soldadura de viguetas y puentes.

Ventajas

- Ofrece una penetración de soldadura profunda

- Deje muy poca escoria después de soldar

- Quemar rápidamente

- Se puede usar en las cuatro posiciones

- Puede soldar metales sucios y oxidados

- Se puede usar afuera.

Desventajas

- Solo compatible con corriente eléctrica de CC

- No son fáciles de dominar y pueden ser complejos para principiantes

¿Para quién?

Cuando se trata de eso, el electrodo 6010 no es para todos. A los principiantes les resultará un poco difícil de usar. Por lo tanto, es más adecuado para profesionales que tienen cierta experiencia en soldadura.

Electrodo 6013

Nombre común: Electrodo Punta Azul, 6013.

Los electrodos 6013 son relativamente fáciles de usar. Sin dudas, los más usados en Argentina. También llamados Electrodos Punta Azul (por eso mismo: tiene la punta de color azul). Crean un arco más suave que es ideal para usar en chapa. Este tipo de electrodo a menudo se emplea para la reparación general de materiales más delgados. Las soldaduras de electrodos 6013 ofrecen una resistencia a la tracción mínima de 60,000 psi. Estos electrodos pueden mantenerse en cualquier posición y se utilizan bajo corrientes directas o alternas (CA). Los electrodos 6013 presentan un revestimiento externo de potasio con alto contenido de titania, de acuerdo con los consejos y trucos de soldadura.

No todas electrodos están diseñadas para profesionales, algunas son aptas para principiantes. Sin dudas, el 6013 es el ejemplo. Con una resistencia a la tracción mínima y capaz de usarse en todas las posiciones, es una opción ideal para principiantes.

Se puede usar con las corrientes Alterna y con Corriente CONTINUA. Esto significa que es una de las varillas de soldadura más versátiles que existen. Se puede utilizar con diferentes máquinas de soldar de diferentes voltajes.

El amperaje del electrodo 6013

Veamos el amperaje de la barra. El amperaje dependerá del diámetro de la barra que esté usando. Como tal, si está utilizando una varilla con un diámetro de 3/32 pulgadas, un rango de amperaje de 40 a 90 amperios servirá.

Sin embargo, si tiene uno con un diámetro de ¼ de pulgada, entonces un rango de amperaje más alto de entre 250 y 350 será ideal.

6013 usos de varilla de soldadura

- Trabajos de reparación de carrocerías

- Construcción naval

- Soldadura de acero con exceso de trabajo o desgastado

- Trabajos de reparacion general

Ventajas

- Es relativamente fácil de usar en comparación con otras varillas de soldadura.

- Se puede usar en las cuatro posiciones

- Compatible con corrientes eléctricas de CA y CC.

- Ideal para soldar láminas delgadas de metal.

- Se utiliza en una variedad de aplicaciones de soldadura.

Desventajas

- Tiene una baja penetración de soldadura

- Es posible que se requiera mucha limpieza posterior a la soldadura al usar esta varilla

Consejos sobre cómo usarlo

Si bien produce soldaduras de menor calidad en comparación con algunas de las otras ofertas de varillas de soldadura, cuando se usa correctamente puede ser una gran varilla. Una cosa que puede hacer para mejorar la penetración es limpiar el metal que desea soldar.

Además, asegúrese de tener una buena vista del extremo del electrodo y del arco de soldadura. Use un movimiento de azote leve con este electrodo para producir los mejores resultados de soldadura.

¿Para quién es el 6013?

Dado que es más fácil de usar y dominar en comparación con algunos de los otros electrodos de soldadura en la lista, es una opción ideal para principiantes. Sin embargo, también puede ser utilizado por profesionales que saben cómo manejarlo.

7018 electrodos

El electrodo 7018 (Punta Verde) a menudo se conoce como un «electrodo con bajo contenido de hidrógeno» que presenta un recubrimiento de baja humedad, lo que reduce el nivel de hidrógeno que se filtra en una soldadura. Este tipo de electrodo produce puntos de soldadura de alta calidad, resistentes a las grietas con penetración media.

Estos electrodos deben permanecer secos antes de su uso. La resistencia a la tensión de soldadura mínima producida por este tipo de electrodo es de alrededor de 70,000 psi. Los electrodos 7018 también se pueden mantener en cualquier posición mientras se suelda.

Los electrodos 7018 están diseñados para funcionar bajo corrientes directas o corrientes alternas. De acuerdo con los consejos y trucos de soldadura, este tipo de electrodo presenta un recubrimiento exterior de bajo contenido de hidrógeno y polvo de hierro.

El amperaje de la varilla de soldadura 7018

En términos generales, la varilla 7018 usa un amperaje de aproximadamente 225 amperios. Sin embargo, esto para una barra de ¼ de pulgada. Para una pulgada de 3/32, se recomienda un amperaje de 90 amperios.

Polaridad del Electrodo 7018

La 7018, al igual que la mayoría de los otros electrdos de la lista, es compatible con corriente alterna y corriente continua.

7018 usos varilla de soldadura

- Soldadura estructural

- Trabajos de reparación y fabricación de uso general.

- Asamblea de armas

- Construcción de edificio

Ventajas

- Es relativamente más fácil de usar en comparación con otras varillas de soldadura.

- Se puede usar con corriente alterna o continua

- Se puede usar en las cuatro posiciones

- Es una varilla de soldadura versátil que se puede utilizar en una variedad de tareas de soldadura.

- Produce una soldadura suave y fuerte.

Desventajas

- Debido a que es una varilla baja en hidrógeno, es posible que deba comprar un horno de varilla para almacenarlo

- Es propenso a oxidarse si no se maneja adecuadamente

¿Para quién es ideal el Electrodo 7018?

Para los soldadores que buscan soldar metales más gruesos con una máquina de CA, la 7024 es la varilla adecuada para usar. Por otro lado, el 7018 se usa para soldadura de uso general. En particular, si necesita una varilla para soldar acero al carbono.

Más información sobre los Electrodos: revestimiento en profundidad

Los recubrimientos de electrodos de soldadura para soldar aceros suaves y de baja aleación pueden tener de 6 a 12 ingredientes, que incluyen:

- Celulosa : para proporcionar un escudo gaseoso con un agente reductor en el que el escudo de gas que rodea el arco se produce por la desintegración de la celulosa.

- Carbonatos metálicos : para ajustar la basicidad de la escoria y proporcionar una atmósfera reductora

- Dióxido de titanio : para ayudar a formar una escoria altamente fluida pero de congelación rápida y para proporcionar ionización para el arco

- Ferromanganeso y ferrosilicio : para ayudar a desoxidar el metal de soldadura fundido y para complementar el contenido de manganeso y silicio del metal de soldadura depositado

- Arcillas y gomas : para proporcionar elasticidad para extruir el material de recubrimiento plástico y para ayudar a proporcionar resistencia al recubrimiento

- Fluoruro de calcio : para proporcionar gas de protección para proteger el arco, ajustar la basicidad de la escoria y proporcionar fluidez y solubilidad de los óxidos metálicos.

- Silicatos minerales : para proporcionar escoria y dar resistencia a la cubierta del electrodo.

- Aleación de metales, incluidos níquel, molibdeno y cromo , para proporcionar contenido de aleación al metal de soldadura depositado

- Hierro u óxido de manganeso : para ajustar la fluidez y las propiedades de la escoria y ayudar a estabilizar el arco

- Polvo de hierro : para aumentar la productividad al proporcionar metal adicional para depositar en la soldadura.

Los principales tipos de recubrimientos de electrodos de soldadura para acero dulce se describen a continuación.

- Celulosa-sodio (EXX10) : los electrodos de este tipo de material celulósico en forma de harina de madera o electrodos reprocesados de baja aleación tienen hasta un 30 por ciento de papel. El escudo de gas contiene dióxido de carbono e hidrógeno, que son agentes reductores. Estos gases tienden a producir un arco de excavación que proporciona una penetración profunda. El depósito de soldadura es algo rugoso y la salpicadura está a un nivel más alto que otros electrodos. Proporciona propiedades mecánicas extremadamente buenas, particularmente después del envejecimiento. Este es uno de los primeros tipos de electrodos desarrollados, y se usa ampliamente para tuberías de campo traviesa que utilizan la técnica de soldadura descendente. Normalmente se usa con corriente continua con el electrodo positivo (polaridad inversa).

- Celulosa-potasio (EXX11) : este electrodo es muy similar al electrodo de celulosa-sodio, excepto que se usa más potasio que sodio. Esto proporciona la ionización del arco y hace que el electrodo sea adecuado para soldar con corriente alterna. La acción del arco, la penetración y los resultados de la soldadura son muy similares. En los electrodos E6010 y E6011, se pueden agregar pequeñas cantidades de polvo de hierro. Esto ayuda a la estabilización del arco y aumentará ligeramente la tasa de deposición.

- Rutilo de sodio (EXX12) : cuando el contenido de rutilo o dióxido de titanio es relativamente alto con respecto a los otros componentes, el electrodo será especialmente atractivo para el soldador. Los electrodos con este recubrimiento tienen un arco silencioso, una escoria fácil de controlar y un bajo nivel de salpicaduras. El depósito de soldadura tendrá una superficie lisa y la penetración será menor que con el electrodo de celulosa. Las propiedades del metal de soldadura serán ligeramente inferiores a las de los tipos celulósicos. Este tipo de electrodo proporciona una tasa de deposición bastante alta. Tiene un voltaje de arco relativamente bajo y puede usarse con corriente alterna o con corriente continua con electrodo negativo (polaridad directa).

- Rutilo-potasio (EXX13) : este recubrimiento de electrodo es muy similar al tipo de rutilo-sodio, excepto que el potasio se usa para proporcionar ionización por arco. Esto lo hace más adecuado para soldar con corriente alterna. También se puede usar con corriente continua con cualquier polaridad. Produce un arco de marcha muy silencioso y suave.

- Polvo de hierro rutilo (EXXX4) : este recubrimiento es muy similar a los recubrimientos de rutilo mencionados anteriormente, excepto que se agrega polvo de hierro. Si el contenido de hierro es del 25 al 40 por ciento, el electrodo es EXX14. Si el contenido de hierro es del 50 por ciento o más, el electrodo es EXX24. Con el menor porcentaje de polvo de hierro, el electrodo puede usarse en todas las posiciones. Con el mayor porcentaje de hierro más pálido, solo se puede usar en posición plana o para hacer soldaduras de filete horizontales. En ambos casos, la tasa de deposición aumenta, en función de la cantidad de polvo de hierro en el recubrimiento.

- Bajo contenido de hidrógeno-sodio (EXXX5): Los recubrimientos que contienen una alta proporción de carbonato de calcio o fluoruro de calcio se denominan electrodos de bajo hidrógeno, cal ferríticos o básicos. En esta clase de recubrimiento, no se utilizan celulosa, arcillas, asbesto y otros minerales que contienen agua combinada. Esto es para asegurar el contenido de hidrógeno más bajo posible en la atmósfera de arco. Estos recubrimientos de electrodos se hornean a una temperatura más alta. La familia de electrodos de bajo hidrógeno tiene propiedades superiores de metal de soldadura. Proporcionan la mayor ductilidad de cualquiera de los depósitos. Estos electrodos tienen un arco medio con penetración media o moderada. Tienen una velocidad media de deposición, pero requieren técnicas especiales de soldadura para obtener mejores resultados. Los electrodos con bajo contenido de hidrógeno deben almacenarse en condiciones controladas. Este tipo se usa normalmente con corriente continua con electrodo positivo (polaridad inversa).

- Bajo contenido de hidrógeno-potasio (EXXX6) : este tipo de recubrimiento es similar al bajo contenido de hidrógeno-sodio, excepto por la sustitución de potasio por sodio para proporcionar ionización por arco. Este electrodo se usa con corriente alterna y se puede usar con corriente continua, electrodo positivo (polaridad inversa). La acción del arco es más suave, pero la penetración de los dos electrodos es similar.

- Bajo contenido de hidrógeno-potasio (EXXX6) : los recubrimientos en esta clase de electrodos son similares al tipo bajo en hidrógeno mencionado anteriormente. Sin embargo, se agrega polvo de hierro al electrodo, y si el contenido es mayor del 35 al 40 por ciento, el electrodo se clasifica como un EXX18.

- Polvo con bajo contenido de hidrógeno y hierro (EXX28) : este electrodo es similar al EXX18, pero tiene un 50 por ciento o más de polvo de hierro en el recubrimiento. Solo se puede usar al soldar en posición plana o para hacer soldaduras de filete horizontales. La tasa de deposición es más alta que EXX18. Se utilizan recubrimientos con bajo contenido de hidrógeno para todos los electrodos de aleación superior. Mediante la adición de metales específicos en los recubrimientos, estos electrodos se convierten en los tipos de aleación donde se usan letras de sufijo para indicar composiciones de metal de soldadura. Los electrodos para soldar acero inoxidable también son del tipo bajo en hidrógeno.

- Óxido de hierro-sodio (EXX20) : los recubrimientos con alto contenido de óxido de hierro producen un depósito de soldadura con una gran cantidad de escoria. Esto puede ser difícil de controlar. Este tipo de recubrimiento produce deposición a alta velocidad y proporciona una penetración media con bajo nivel de salpicadura. La soldadura resultante tiene un acabado muy suave. El electrodo solo se puede usar con soldadura de posición plana y para hacer soldaduras de filete horizontales. El electrodo puede usarse con corriente alterna o corriente continua con polaridad.

- Energía de óxido de hierro-hierro (EXX27) : este tipo de electrodo es muy similar al tipo de óxido de hierro-sodio, excepto que contiene 50 por ciento o más de energía de hierro. La mayor cantidad de energía de hierro aumenta en gran medida la tasa de deposición. Se puede usar con corriente continua alterna de cualquier polaridad.

Existen muchos tipos de recubrimientos distintos de los mencionados aquí, la mayoría de los cuales son generalmente combinaciones de estos tipos, pero para aplicaciones especiales, tales como superficies duras, soldadura de hierro fundido y metales no ferrosos.

Preguntas Frecuentes

1- Cómo mantener los electrodos en buen estado?

Los electrodos deben mantenerse secos. La humedad destruye las características deseables del recubrimiento y puede causar salpicaduras excesivas y provocar porosidad y grietas en la formación del área soldada. Los electrodos expuestos al aire húmedo durante más de dos o tres horas deben secarse calentándolos en un horno adecuado durante dos horas a 260 ° C

Después de que se hayan secado, deben almacenarse en un recipiente a prueba de humedad. Doblar el electrodo puede hacer que el recubrimiento se desprenda del núcleo del cable. Los electrodos no deben usarse si el cable central está expuesto.

Los electrodos que tienen un sufijo «R» en la clasificación AWS tienen una mayor resistencia a la humedad.

2- ¿Qué factores considera al elegir un Electrodo?

De acuerdo, la varilla de soldadura que elija debe poder satisfacer sus necesidades de soldadura. Los factores que deben tenerse en cuenta incluyen:

- Fuerza de Tensión

La resistencia a la tracción mínima del electrodo debe coincidir con la del metal base. Como ya sabe, determinará la resistencia a la tracción de un electrodo revisando sus dos primeros dígitos, que generalmente se imprimen en su lado.

Por ejemplo, si los primeros dos dígitos son 60, por ejemplo, para un electrodo 6011, tiene una resistencia a la tracción de 60 psi y funcionaría mejor con un metal de resistencia a la tracción correspondiente. Esta combinación de fuerzas evitará grietas al soldar y otros inconvenientes.

- Corriente en uso

Determine si el electrodo que está a punto de usar se puede conectar con una fuente de alimentación de CA o CC o con ambas.

En la tabla anterior, verá que algunos electrodos son compatibles con cualquiera de los dos y, por lo tanto, se pueden utilizar con cualquier fuente de alimentación que tenga instalada. La corriente utilizada también tiene un efecto sobre el nivel de penetración.

- Posición de soldadura

Considere la posición de soldadura mirando el tercer dígito en la clasificación. Por ejemplo, un electrodo con un dígito 1 como el tercer número puede soldar en cualquier posición, ya sea plana, vertical, aérea u horizontal, mientras que con un dígito 2 solo puede usarse para posiciones planas y horizontales.

- Metal base

El espesor del metal base, el ajuste de la junta y la forma también deben tenerse en cuenta. Los materiales gruesos funcionan bien con un electrodo altamente dúctil y bajo en hidrógeno, ya que esto evita que el electrodo se agriete.

Los electrodos que se pueden usar con materiales gruesos incluyen aquellos que terminan en los dígitos 15, 16 o 18.

Los materiales más delgados necesitan un electrodo como el 6013 que produce arcos suaves y aquellos que producen una penetración superficial para evitar la quema de los materiales.

Si no se bisela un diseño o ajuste de junta, entonces un electrodo como 6010 o 6011 que tenga penetración profunda es una buena opción. Para aberturas anchas, un electrodo como el 6012 ayudará a salvar los espacios y hacer soldaduras ranuradas.

- Polaridad

La polaridad es la dirección en la que fluye la corriente en un circuito. En el caso de polaridad directa, el electrodo es negativo y la pieza de trabajo positiva. Por lo tanto, los electrones fluyen hacia la pieza de trabajo.

Para la polaridad inversa, los electrodos fluyen hacia el electrodo porque la pieza de trabajo es negativa y el electrodo es positivo.

Con electrodos que pueden acomodar CA, la polaridad no es un problema, pero con aquellos que usan corriente CC, uno puede soldar usando polaridad inversa o recta.

- Necesidad de atravesar contaminantes ambientales

El tipo de electrodo que usa también depende de la condición externa de su metal. ¿Es nuevo y limpio, o oxidado y corroído?

Para un metal nuevo y limpio, use electrodos como los electrodos 6013, y para metales sucios, use los electrodos 6010 y 6011.

- Especificaciones de uso

Las condiciones en las que se mantendrá su soldadura determinarán el electrodo que usa. Si se mantendrá o usará en condiciones de calor alto o calor bajo, el uso de un electrodo de hidrógeno reduce las posibilidades de grietas.

Las especificaciones especiales de soldadura que requieren que use tipos específicos de electrodos están disponibles para su uso en proyectos críticos, como la fabricación de calderas.

3- ¿Cuáles son los electrodos de barra más comunes?

Existen cientos, si no miles, de electrodos de barra, pero los más populares son los electrodos de acero dulce, que entran en la clasificación A5.1 de la American Welding Society (AWS). Estos incluyen los electrodos 6010, 6011, 6012, 6013, 7014, 7024 y 7018.

Los electrodos 6010 brindan una penetración profunda y tienen la capacidad de «excavar» a través del óxido, el aceite, la pintura o la suciedad, lo que los hace populares entre los soldadores de tuberías.

4- ¿Cuáles son las diferencias entre los electrodos 6010 y 6013 y cuándo deben usarse?

- Los electrodos 6010 solo se pueden utilizar con fuentes de alimentación de corriente continua (CC). Proporcionan una penetración profunda y tienen la capacidad de excavar entre el óxido, el aceite, la pintura y la suciedad. Muchos soldadores de tuberías experimentados usan estos electrodos en todas las posiciones para pasar la soldadura de raíz en una tubería. Sin embargo, los electrodos 6010 presentan un arco extremadamente apretado, lo que puede dificultar el uso de soldadores novatos.

- Los electrodos 6013 producen un arco suave con salpicaduras mínimas, ofrecen una penetración moderada y tienen una escoria fácilmente extraíble. Estos electrodos solo deben usarse para soldar chapa limpia y nueva.

5- ¿Cuáles son las diferencias entre los electrodos 7018 y 7024 y cuándo deben usarse?

- Los electrodos 7018 contienen un flujo espeso con alto contenido de polvo y son uno de los electrodos más fáciles de usar. Estos electrodos producen un arco suave y silencioso con salpicaduras mínimas y penetración de arco medio. Muchos soldadores usan electrodos 7018 para soldar metales gruesos como el acero estructural. Los electrodos 7018 también producen soldaduras fuertes con propiedades de alto impacto (incluso en climas fríos) y pueden usarse en acero al carbono, metales base de acero con alto contenido de carbono, baja aleación o de alta resistencia.

- Los electrodos 7024 contienen una gran cantidad de polvo de hierro que ayuda a aumentar las tasas de deposición. Muchos soldadores usan electrodos 7024 para soldaduras planas o planas de alta velocidad. Estos electrodos funcionan bien en placas de acero que tienen un grosor de al menos 1/4 de pulgada. También se pueden usar en metales que miden más de 1/2 pulgada de espesor.

6- ¿Cómo elijo el electrodo correcto para soldar?

Primero, seleccione un electrodo en barra que coincida con las propiedades y la composición de la resistencia del metal base. Por ejemplo, cuando se trabaja en acero dulce, generalmente cualquier electrodo E60 o E70 funcionará.

Luego, combine el tipo de electrodo con su posición de soldadura y considere su fuente de energía disponible. Recuerde que ciertos electrodos solo pueden usarse con CC o CA, mientras que otros electrodos pueden usarse con CC y CA.

También querrá evaluar el diseño y el ajuste de la junta que necesita y seleccionar un electrodo que proporcione las mejores características de penetración (excavación, medio o ligero). Si está trabajando en una junta con ajuste apretado o una que no esté biselada, los electrodos como E6010 o E6011 proporcionarán arcos de excavación para garantizar una penetración suficiente. Para materiales delgados o juntas con aberturas de raíz anchas, seleccione un electrodo con un arco ligero o suave como un E6013.

Para evitar el agrietamiento de la soldadura en materiales gruesos, pesados y / o diseños de juntas complicados, seleccione un electrodo con la máxima ductilidad. También considere la condición de servicio que encontrará el componente y las especificaciones que debe cumplir. ¿Se usará en un ambiente de baja temperatura, alta temperatura o carga de choque? Para estas aplicaciones, un electrodo E7018 con bajo contenido de hidrógeno funciona bien.

También debe considerar la eficiencia de producción. Cuando se trabaja en posición plana, los electrodos con un alto contenido de polvo de hierro, como E7014 o E7024, ofrecen tasas de deposición más altas.

Para aplicaciones críticas, siempre verifique las especificaciones y procedimientos de soldadura para el tipo de electrodo.

7- ¿Qué función cumple el recubrimiento que rodea a un electrodo ?

Todos los electrodos de varilla consisten en un cable rodeado por un recubrimiento llamado fundente, que sirve para varios propósitos importantes. En realidad, es el flujo o la cubierta del electrodo lo que dicta dónde y cómo se puede usar un electrodo.

Cuando golpeas un arco, el flujo se quema y produce una serie de reacciones químicas complejas. A medida que los ingredientes del fundente se queman en el arco de soldadura, liberan gas protector para proteger el baño de soldadura fundida de las impurezas atmosféricas. Cuando el grupo de soldadura se enfría, el fundente forma escoria para proteger el metal de soldadura de la oxidación y evitar la porosidad en el cordón de soldadura.

Flux también contiene elementos ionizantes que hacen que el arco sea más estable (especialmente cuando se suelda con una fuente de alimentación de CA), junto con aleaciones que le dan a la soldadura su ductilidad y resistencia a la tracción.

Algunos electrodos usan fundente con una mayor concentración de polvo de hierro para ayudar a aumentar las tasas de deposición, mientras que otros contienen desoxidantes agregados que actúan como agentes de limpieza y tienen la capacidad de penetrar piezas de trabajo corroídas o sucias o incrustaciones.

E muy buenas noches. E leído que no se puede usar varilla para soldar e6010 con c.a. solo quiero comentar que yo e hecho la pruebas de soldar con e6010 con c.a y si pude soldar e6010 con c.a y mi pregunta es por qué si puedo usar e6010 en c.a si dicen que no se puede?